การติดตั้งท่อและข้อต่อไซเลอร์ มีความเรียบง่ายและเหมือนการติดตั้งท่อเหล็กทั่วไป ดังนี้

ขั้นที่ 1 การตัด

ควรตัดท่อไซเลอร์ (SYLER) ให้ได้ฉาก 90 องศา ด้วยเครื่องมือที่ไม่เกิดความร้อนจนทำให้ท่อพีอีด้านในเกิดความร้อนจนละลายหรือไหม้

เครื่องมือตัดที่แนะนำ

- เครื่อมือเลื่อย (Handsaw)

- เครื่องมือเลื่อยอัตโนมัติ (Power Hacksaw)

- ใบมีดในเครื่องด๊าป (Roller Cutter)

- เครื่องตัดเลื่อยสายพาน (Band Saw)

- เลื่อยวงเดือน (Circular Saw)

* Remark : ท่อไซเลอร์ ตัดได้ถึงชั้นเนื้อเหล็ก ในส่วนของชั้นพลาสติก ใช้ Cutter

ข้อควรระวัง

1. ห้ามตัดท่อไซเลอร์ (SYLER) ด้วยเครืองมือที่เกิดความร้อนสูง เช่น

- เลื่อยตัดไฟเบอร์ความร้อนสูง

- เครื่องตัดด้วยระบบแก๊ส เพราะจะทำให้ชั้นพีอีไหม้ และหดตัวเป็นสาเหตุของสนิมบริเวณปลายท่อ

2. หากตัดท่อด้วยใบมีดในเครื่องด๊าป (Roller Cutter) ควรใช้ใบมีดที่ใหม่ และมีความคมเพียงพอ การตัดท่อด้วยคัตเตอร์ที่ไม่คม จะทำให้ปลายท่อเหล็กบานออกเมื่อประกอบกับข้อต่อ แล้วอาจมีผลทำให้พลาสติกด้านในข้อต่อเสียหายจนไปขวางการไหลของน้ำให้น้อยลงได้

ขั้นที่ 2 การขูด หรือการแต่งปลายท่อ

ควรใช้เครื่องมือคว้านท่อ (Scraper) หรือที่คว้านท่อที่ติดตั้งในเครื่องด๊าป เพื่อกำจัดในส่วนที่ไม่เรียบ ซึ่งหากไม่ทำการแต่งปลายท่อ อาจจะมีผลทำให้พลาสติกด้านในข้อต่อเสียหายจนไปขวางการไหลของน้ำให้ลดน้อยลงได้เช่นกัน

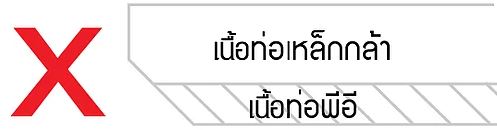

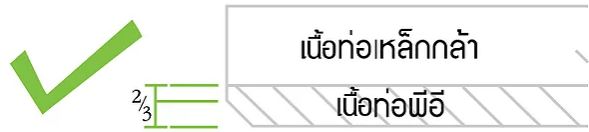

ข้อควรระวัง หากขูดหรือแต่งปลายท่อ ด้วยที่คว้านท่อที่ติดตั้งในเครื่องด๊าป ต้องไม่ให้ปลายท่อถูกขูดไปเกิน 2 ใน 3 ของความหนาชั้นพีอี

ขั้นที่ 3 การทำเกลียว

ควรทำเกลียวเพื่อให้ได้ความยาวเกลียวตามมาตรฐาน BS21 และ BSPT หรือตามตารางข้างล่าง เพื่อให้การป้องกันการรั่ว และการเกิดสนิมของท่อและข้อต่อ เป็นไปอย่างมีประสิทธิภาพ

|

ขนาดท่อ |

ความยาวส่วนที่เป็นเกลียวโดยประมาณ |

จำนวนเกลียว |

|

|

มม. |

นิ้ว |

||

|

25 |

1” |

22.1 |

9.5 |

|

32 |

1 1/4” |

24.1 |

10.5 |

|

40 |

1 1/2” |

24.1 |

10.5 |

|

50 |

2” |

27.5 |

12 |

|

65 |

2 1/2” |

30.0 |

13 |

|

80 |

3” |

34.9 |

14 |

หมายเหตุ : ท่อขนาด 4" ขึ้นไป ควรติดตั้งด้วยระบบ Grooved Coupling

ข้อควรระวัง ในระหว่างขั้นตอนการทำเกลียว ควรเร่งน้ำมันด๊าป หรือสารหล่อเย็นในระดับสูงสุด เพื่อป้องกันความร้อนสะสมที่เกิดขึ้นระหว่างทำเกลียว ซึ่งอาจทำให้ชั้นพีอีเสียหายได้ และควรให้น้ำมันด๊าป หรือสารหล่อเย็นที่ผู้ผลิตเครื่องด๊าปแนะนำ

ขั้นที่ 4 การประกอบและขันท่อ

หลังจากทำเกลียวแล้ว ควรนำเศษเหล็ก น้ำมันด๊าป หรือสารหล่อเย็น ที่ตกค้างในท่อออกให้หมด เพื่อป้องกันไม่ให้เกิดสนิมจากเศษเหล็กที่ตกค้างในท่อ และป้องกันไม่ให้มีกลิ่น อันเนื่องมาจากน้ำมันเครื่องด๊าป หรือสารหล่อเย็นที่ค้างอยู่ภายในท่อ นอกจากนี้ เพื่อให้การป้องกันการรั่วและการป้องกันการเกิดสนิมบริเวณที่ทำเกลียวมีประสิทธิภาพยิ่งขึ้น ให้ทาบริเวณเกลียวของท่อและข้อต่อ รวมทั้งหน้าตัดท่อด้วยกาวเฮอร์เมสซีล 55 หรือพันบริเวณที่ทำเกลียวด้วยเทปพันเกลียว หรือใช้ด้ายสายสิญจน์ชุบน้ำยา Seal Compound และทำการขันท่อตามรายละเอียดในตารางนี้

|

ขนาดท่อ |

จำนวนเกลียวที่ขัน |

กำลังบิดของการขัน |

คีม |

|

|

มม. |

นิ้ว |

รอบ |

Kgf-m |

Kgf |

|

25 |

1” |

5.0 – 6.0 |

10 |

450 x 29 |

|

32 |

1 1/4” |

6.0 – 7.0 |

12 |

450 x 35 |

|

40 |

1 1/2” |

6.5 – 7.5 |

15 |

600 x 32 |

|

50 |

2” |

7.5 – 8.5 |

20 |

600 x 42 |

|

65 |

2 1/2” |

8.0 – 10.0 |

25 |

900 x 35 |

|

80 |

3” |

9.0 – 11.0 |

30 |

900 x 43 |

|

100 |

4” |

10.0 – 12.0 |

40 |

950 x 53 |

|

150 |

6” |

11.0 – 13.5 |

60 |

1,150 x 63 |

ขั้นที่ 5 ขั้นตอนหลังจากติดตั้งเสร็จ

หลังจากการเชื่อมต่อเสร็จสมบูรณ์แล้ว ซ่อมแซมส่วนที่มีตำหนิบนท่อ และข้อต่อโดยเฉพาะอย่างยิ่งบริเวณเกลียวด้วยสีกันสนิม หรือสารเคลือบป้องกันสนิม เพื่ออายุการใช้งานที่ยืนยาวที่สุด

ขั้นที่ 6 การทำความสะอาดระบบท่อน้ำภายหลังการติดตั้ง

หลังจากการติดตั้งเสร็จ ควรปล่อยน้ำไหล เพื่อความสะอาดด้านในท่อและชำระสิ่งสกปรกที่อาจเกิดจากการติดตั้งให้หมดไป และทำการฆ่าเชื้อที่อาจปนเปื้อนจากการติดตั้งด้วยส่วนผสมของคลอรีน (ใช้ได้ทั้งคลอรีนเหลว หรือส่วนผสมของโซเดียมไฮเปอคลอไรด์ สัดส่วนที่ใช้ไม่ควรน้อยกว่า 50 ppm) ทิ้งค้างไว้ในท่อไม่ต่ำกว่า 24 ชั่วโมง แล้วปล่อยน้ำสะอาดชะล้างจนกว่าสารคลอรีนที่ตกค้างคงเหลือในระบบไม่เกิน 0.2 ppm